Rozdrabniacz złomu, który można także nazwać granulatorem złomu metalowego lub niszczarką metalu, to urządzenie mające na celu zmniejszenie odpadów metalowych do bardzo małych kawałków. Celowość rozdrabniania złomu metalowego polega na umożliwieniu łatwiejszego transportu, znacznego zmniejszenia objętości oraz możliwości skompresowania rozdrobnionych metali w brykiety przeznaczone do przetopienia.

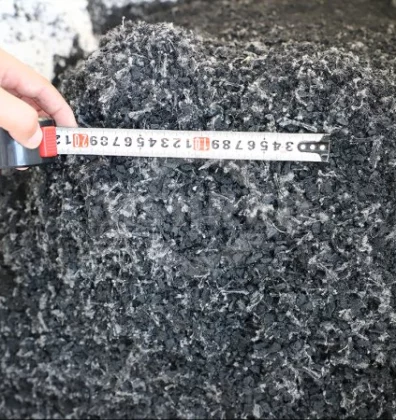

Rozdrabniacz złomu metalowego działa na dużą skalę, podobnie jak młyn: Odpady metalowe są zalewane do rodzaju dużego lejka i kierowane na wirujące ostrza, które redukują je do małych wiórów o jednolitym rozmiarze. Rozdrabniacze złomu metalowego czasami są urządzeniami „dwufunkcyjnymi”, które łączą w sobie funkcję rozdrabniacza i producenta brykietów.

Jakie kryteria należy wziąć pod uwagę przy zakupie wysokowydajnego rozdrabniacza złomu metalowego?

Zakup rozdrabniacza złomu metalowego wymaga dogłębnej analizy kilku istotnych kryteriów, aby zapewnić, że wybrane urządzenie jest nie tylko wydajne, ale także idealnie dopasowane do konkretnych potrzeb operacyjnych. Oto główne kryteria techniczne i operacyjne, które należy wziąć pod uwagę:

1. Typ materiału do przetworzenia:

- Skład złomu metalowego (stal, aluminium, miedź, itp.).

- Obecność materiałów niemetalicznych (plastik, drewno, itp.).

- Początkowy rozmiar i kształt kawałków złomu.

2. Przepustowość przetwarzania:

- Objętość złomu metalowego do przetworzenia na jednostkę czasu (tony na godzinę lub dzień).

- Pożądany rozmiar kawałków złomu po rozdrobnieniu.

3. Moc i wydajność:

- Moc silnika i siła cięcia wymagana do efektywnego przetwarzania materiałów.

- Prędkość obrotowa wałów lub młotów rozdrabniających.

- Wydajność energetyczna i zużycie paliwa lub energii elektrycznej.

4. Konfiguracja systemu cięcia:

- Liczba wałów (rozdrabniacze z jednym, dwoma, trzema lub czterema wałami).

- Rodzaj ostrzy lub młotów oraz ich rozmieszczenie.

- Możliwość regulacji odstępu między ostrzami w celu kontrolowania rozmiaru gotowego produktu.

5. System kontrolny i bezpieczeństwa:

- Automatyczne systemy do odwracania lub zatrzymywania wałów w przypadku przeciążenia.

- Urządzenia ochronne zapobiegające wypadkom lub uszkodzeniom maszyny.

- Czujniki lub kamery monitorujące proces mielenia.

6. Łatwość konserwacji:

- Dostęp do podzespołów do wymiany i naprawy.

- Wytrzymałość i dostępność części zużywających się.

- Częstotliwość koniecznych prac konserwacyjnych.

7. Dodatkowe opcje:

- Systemy wykrywania metali w celu usunięcia zanieczyszczeń przed mieleniem.

- Przenośniki do zasilania i wywożenia materiałów.

- Separatory magnetyczne do wydobywania metali żelaznych ze strumienia odpadów.

8. Zgodność środowiskowa i regulacyjna:

- Systemy redukcji hałasu i pyłu.

- Certyfikaty środowiskowe (np. ISO 14001).

- Zgodność z lokalnymi przepisami dotyczącymi zagospodarowania odpadów i emisji.

9. Koszt własności całkowity:

- Początkowa cena zakupu maszyny.

- Koszty eksploatacji, w tym energia, konserwacja i części zamienne.

- Potencjalna wartość odsprzedaży lub okres eksploatacji maszyny.

10. Wsparcie i serwis posprzedażowy:

- Dostępność wsparcia technicznego i serwisu posprzedażowego.

- Oferta szkoleń z zakresu użytkowania i konserwacji maszyny.

- Obecność sieci dystrybutorów lub wykwalifikowanych techników.

Aby zilustrować te kryteria, przyjrzyjmy się przykładowo niszczarce GC18, która jest stacjonarną niszczarką dwuwałową odpowiednią do grubszej obróbki odpadów objętościowych i materiałów odzyskiwalnych, z szybkim systemem wymiany stołu tnącego. Lub GSE330, który jest jednoosiowym młynem przeznaczonym do mielenia folii z zużytych opakowań lub przemysłowych w płatki ekstruzyjne, z mocnym i precyzyjnym systemem tnącym.

Podsumowując, wybór odpowiedniej niszczarki złomu metalowego wymaga dokładnego rozważenia potrzeb operacyjnych, charakterystyki technicznej maszyny, jej wydajności, trwałości, zgodności z przepisami oraz wsparcia oferowanego przez producenta. Zaleca się skonsultowanie z ekspertami od mielenia oraz przeprowadzenie prób z różnymi rodzajami maszyn przed podjęciem ostatecznej decyzji zakupowej.

Wprowadzenie do rozdrabniacza złomu metalowego GEP ECOTECH

GEP ECOTECH specjalizuje się w produkcji wysokowydajnych rozdrabniaczy złomu metalowego zaprojektowanych do efektywnego przetwarzania różnych rodzajów odpadów metalowych. Nasze rozdrabniacze złomu metalowego wykorzystują zaawansowaną technologię cięcia i solidne inżynierstwo, aby szybko i skutecznie przekształcać złom metalowy w małe, łatwe do zarządzania kawałki, tym samym zwiększając wartość recyklingu złomu metalowego.

Oto kilka kluczowych cech i korzyści rozdrabniaczy złomu metalowego GEP ECOTECH:

- Wysoka wydajność: Nasze rozdrabniacze są zaprojektowane dla maksymalnej wydajności, umożliwiając szybkie przetwarzanie odpadów metalowych i poprawiając ogólną produktywność.

- Trwałość: Zbudowane z wysokiej jakości materiałów i precyzyjnego wykonania, nasze rozdrabniacze są trwałe i niezawodne, zapewniając długotrwałą stabilną pracę i minimalizując koszty konserwacji.

- Inteligentny system kontroli: Wyposażone w zaawansowane systemy kontroli i urządzenia bezpieczeństwa, nasze rozdrabniacze oferują zautomatyzowane monitorowanie i regulację, zapewniając bezpieczną i stabilną pracę.

- Zgodność ze środowiskiem: Nasze rozdrabniacze są zaprojektowane z myślą o spełnieniu norm środowiskowych, posiadają systemy redukcji hałasu i pyłu, aby zminimalizować wpływ na środowisko.

- Dostosowanie: Oferujemy spersonalizowane rozwiązania dostosowane do konkretnych wymagań klientów, zapewniając optymalne konfiguracje urządzeń i wsparcie techniczne.

Wybierając rozdrabniacze złomu metalowego GEP ECOTECH, klienci mogą korzystać z efektywnych i niezawodnych rozwiązań przetwarzania odpadów metalowych, przyczyniając się do zrównoważonego rozwoju środowiska i ochrony zasobów.